La automatización en los centros de corte se ha convertido en uno de los pilares de la industria metalúrgica moderna. La incorporación de sistemas automatizados y tecnologías digitales ha transformado la forma en que se procesan los metales, permitiendo alcanzar mayores niveles de eficiencia, seguridad y ahorro energético. En un contexto industrial cada vez más competitivo y exigente, automatizar no solo es una ventaja, sino una necesidad estratégica para optimizar recursos y garantizar la calidad del producto final.

Automatización y eficiencia productiva

Uno de los principales beneficios de la automatización en los centros de corte es el aumento significativo de la eficiencia operativa. Los sistemas automatizados permiten programar y ejecutar procesos de corte con una precisión constante, reduciendo errores humanos y mejorando la repetitividad de las piezas.

Las máquinas CNC, los sistemas de carga y descarga automática y los softwares de planificación optimizan el uso del material, ajustando trayectorias de corte para minimizar desperdicios. Esto se traduce en un mejor aprovechamiento de la chapa, una reducción de tiempos muertos y una mayor capacidad productiva sin necesidad de ampliar recursos humanos.

Además, la automatización facilita la integración de distintos procesos en una misma línea de producción, como el corte, el marcado o la clasificación de piezas. Esta continuidad reduce los tiempos de manipulación y acelera la entrega de pedidos, un factor clave en sectores donde los plazos son determinantes.

Mejora de la seguridad laboral

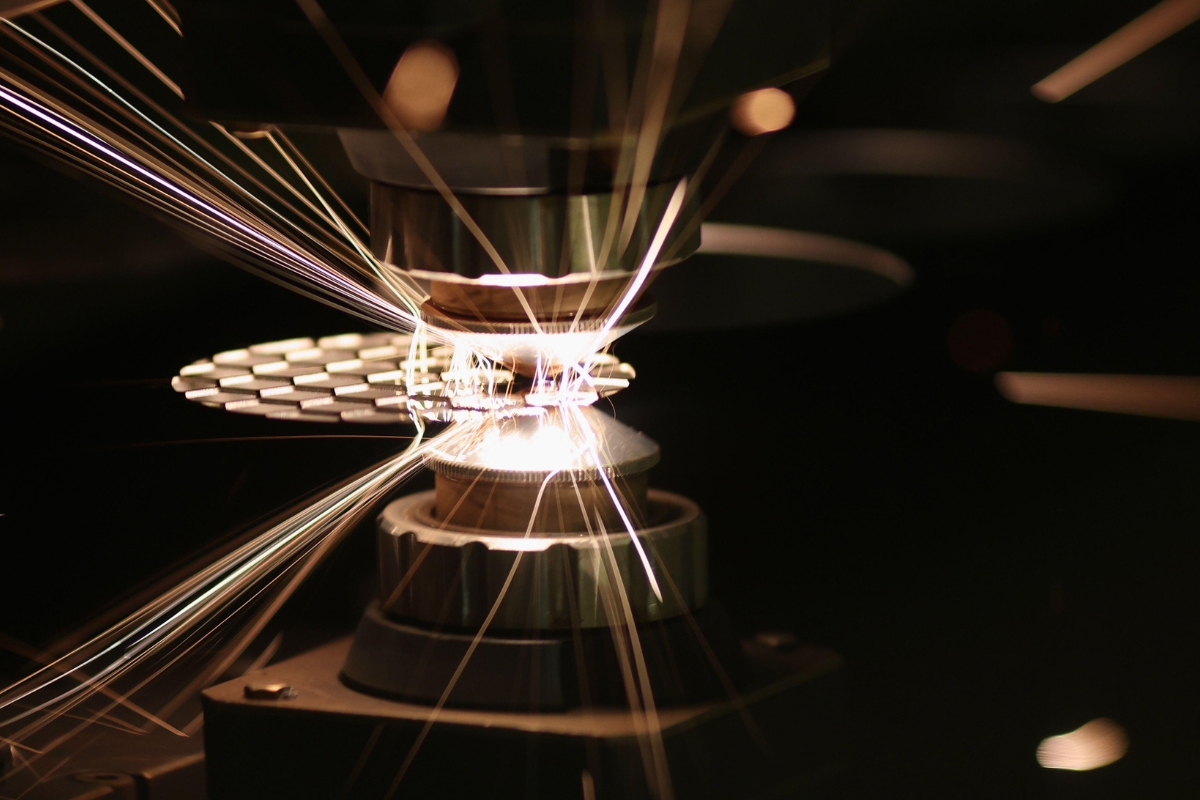

La seguridad es otro de los grandes avances asociados a la automatización. El trabajo en centros de corte implica riesgos importantes: altas temperaturas, elementos móviles, chispas, gases y manipulación de piezas pesadas. Los sistemas automatizados reducen la exposición directa del operario a estos peligros.

Gracias a la automatización, muchas tareas repetitivas o de alto riesgo se realizan sin intervención humana directa. Los operarios pasan a desempeñar funciones de supervisión, control y mantenimiento, lo que disminuye notablemente la probabilidad de accidentes laborales.

Asimismo, los equipos modernos incorporan sensores de seguridad, paradas automáticas, sistemas de detección de errores y protocolos de emergencia que refuerzan la protección del entorno de trabajo. Todo ello contribuye a crear espacios más seguros y a cumplir con normativas de prevención de riesgos laborales cada vez más estrictas.

Ahorro energético y sostenibilidad

La automatización también juega un papel clave en la reducción del consumo energético. Los sistemas inteligentes ajustan automáticamente parámetros como la potencia, la velocidad de corte o el tiempo de funcionamiento según el tipo de material y el espesor, evitando consumos innecesarios.

Además, los softwares de control permiten monitorizar en tiempo real el uso de energía, detectar ineficiencias y aplicar mejoras continuas. Esto no solo reduce la factura energética, sino que también disminuye la huella de carbono del proceso productivo.

El ahorro energético se ve reforzado cuando la automatización se combina con prácticas de reciclaje de metales y optimización del material. Menos desperdicio implica menos energía empleada en reprocesar material sobrante, lo que encaja perfectamente con los principios de la economía circular.

Digitalización y control del proceso

La automatización va de la mano de la digitalización. Los centros de corte automatizados suelen integrar sistemas de gestión que permiten controlar todo el proceso desde el diseño hasta la pieza final. Esto facilita la trazabilidad del material, el control de calidad y la planificación de la producción.

Gracias a estos sistemas, es posible analizar datos históricos, anticipar necesidades de mantenimiento y ajustar procesos para mejorar continuamente el rendimiento. El mantenimiento predictivo, basado en sensores y análisis de datos, reduce averías inesperadas y prolonga la vida útil de la maquinaria.

Además, la digitalización permite una comunicación más fluida entre el centro de corte y los clientes, ya que los pedidos pueden gestionarse con mayor precisión, reduciendo incidencias y errores.

Ventajas competitivas para la industria

La automatización en centros de corte no solo mejora los procesos internos, sino que aporta una ventaja competitiva clara. Las empresas que apuestan por estas tecnologías pueden ofrecer mayor calidad, plazos de entrega más ajustados y precios más competitivos.

Asimismo, la automatización facilita la adaptación a proyectos personalizados y series cortas, una demanda creciente en sectores como la construcción metálica, la calderería o la industria energética. La flexibilidad del sistema permite cambiar parámetros rápidamente sin perder eficiencia.

Conclusión

La automatización en los centros de corte es un elemento clave para avanzar hacia una industria más eficiente, segura y sostenible. Al optimizar la producción, reducir riesgos laborales y disminuir el consumo energético, estos sistemas contribuyen a mejorar la rentabilidad y la responsabilidad ambiental de las empresas metalúrgicas. Apostar por la automatización no es solo una inversión tecnológica, sino una decisión estratégica que define el futuro del sector.