La calidad del acero es un factor determinante en la precisión del corte, tanto en procesos industriales de gran escala como en trabajos personalizados. La composición química, la pureza del material y su tratamiento previo influyen directamente en la forma en que el acero responde a herramientas como el plasma, el oxicorte, el láser o la cizalla. Entender cómo afecta la calidad del acero al resultado final permite optimizar la producción, mejorar la durabilidad de los equipos y garantizar un acabado más limpio y exacto.

La composición del acero y su influencia en el corte

El acero está compuesto principalmente por hierro y carbono, pero puede incluir otros elementos como manganeso, cromo, níquel o molibdeno, que modifican sus propiedades mecánicas. Estos elementos influyen en la dureza, la resistencia a la tracción, la ductilidad y la conductividad térmica, factores todos que afectan al comportamiento del material durante el corte.

Por ejemplo, los aceros al carbono de baja aleación suelen ser los más fáciles de cortar debido a su buena conductividad térmica y baja dureza. Permiten cortes rápidos y precisos, especialmente mediante oxicorte o plasma. En cambio, los aceros aleados o templados presentan una mayor resistencia al calor y al desgaste, lo que dificulta el proceso y exige parámetros más precisos para evitar deformaciones o bordes irregulares.

En resumen, cuanto más homogénea y pura sea la composición del acero, más estable será su respuesta térmica y mecánica durante el corte, lo que se traduce en mayor precisión.

Factores que afectan la precisión según la calidad del acero

- Conductividad térmica: Un acero con buena conductividad distribuye mejor el calor generado durante el corte, reduciendo la zona afectada térmicamente (ZAT). Esto evita deformaciones, grietas o bordes quemados.

- Dureza y resistencia: Cuanto mayor es la dureza, mayor debe ser la energía o potencia aplicada para cortar. En aceros muy duros, los bordes pueden mostrar rebabas o irregularidades si no se ajustan correctamente los parámetros de corte.

- Composición química: Presencias elevadas de cromo, níquel o molibdeno aumentan la resistencia a la oxidación y al calor, pero también dificultan la penetración térmica del plasma o del láser.

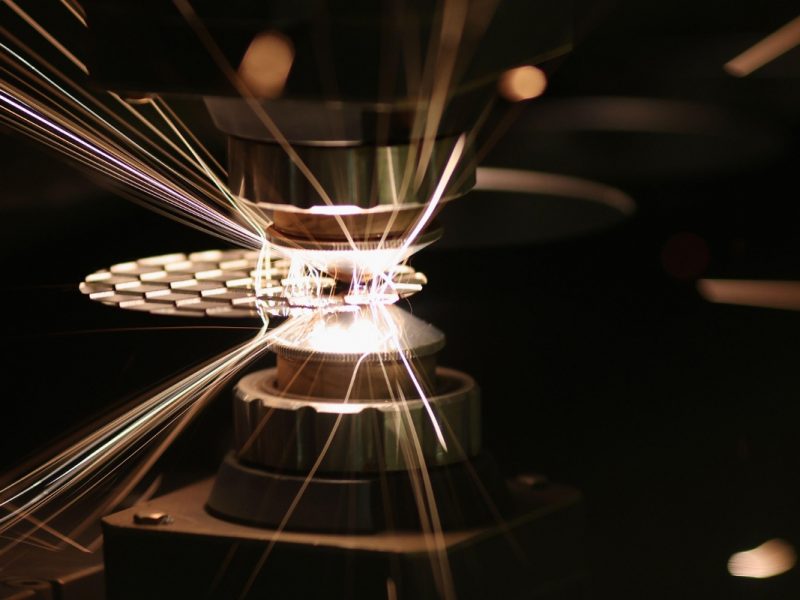

- Homogeneidad del material: La pureza del acero —ausencia de inclusiones o impurezas— garantiza un corte más uniforme. Las zonas con impurezas pueden generar saltos de chispa o trayectorias irregulares.

- Espesor del material: Aunque no es una propiedad química, el espesor del acero amplifica los efectos de la calidad. En aceros gruesos y de baja calidad, la acumulación de calor puede provocar deformaciones visibles.

Cómo elegir el acero adecuado para un corte preciso

Seleccionar el tipo de acero correcto según el método de corte y el objetivo del proyecto es esencial para lograr resultados de calidad:

- Para oxicorte: se recomienda acero al carbono con bajo contenido en aleantes. Este material garantiza una buena reacción con el oxígeno y una fusión controlada.

- Para corte por plasma: ideal para aceros de media aleación, siempre que la superficie esté limpia y libre de óxidos o recubrimientos.

- Para corte por láser: los aceros de alta calidad y baja rugosidad superficial ofrecen resultados más finos, especialmente en grosores reducidos.

- Para corte por cizalla: el acero debe tener una buena ductilidad y baja dureza, de modo que el corte sea recto y sin fracturas.

Además, es recomendable solicitar certificados de calidad del material a los proveedores, que garanticen su composición y trazabilidad. Esto no solo asegura resultados consistentes, sino también una mayor vida útil de las herramientas de corte.

Consecuencias de usar acero de baja calidad

Trabajar con acero de baja calidad puede generar múltiples inconvenientes. En primer lugar, la precisión del corte disminuye, ya que el material no responde de forma homogénea a la aplicación de calor o presión. Esto se traduce en bordes irregulares, deformaciones y mayor necesidad de retrabajos o repasos.

Además, los equipos de corte sufren un mayor desgaste, ya que deben trabajar con más potencia o repetir pasadas, afectando su vida útil. También se incrementa el consumo energético y el riesgo de defectos en el producto final.

A largo plazo, estos problemas repercuten en la rentabilidad del proceso. Un acero de mejor calidad, aunque más costoso inicialmente, reduce el tiempo de trabajo, mejora los acabados y disminuye las pérdidas por error o material defectuoso.

Conclusión

La calidad del acero es un componente esencial en la precisión del corte. Un material homogéneo, con buena conductividad térmica y dureza controlada, permite lograr cortes más limpios, exactos y rentables. En cambio, un acero de baja calidad puede multiplicar los defectos, el tiempo de producción y el desgaste de las máquinas. En definitiva, invertir en acero certificado y adaptado a cada técnica de corte no solo mejora los resultados, sino que refuerza la eficiencia global del proceso industrial.