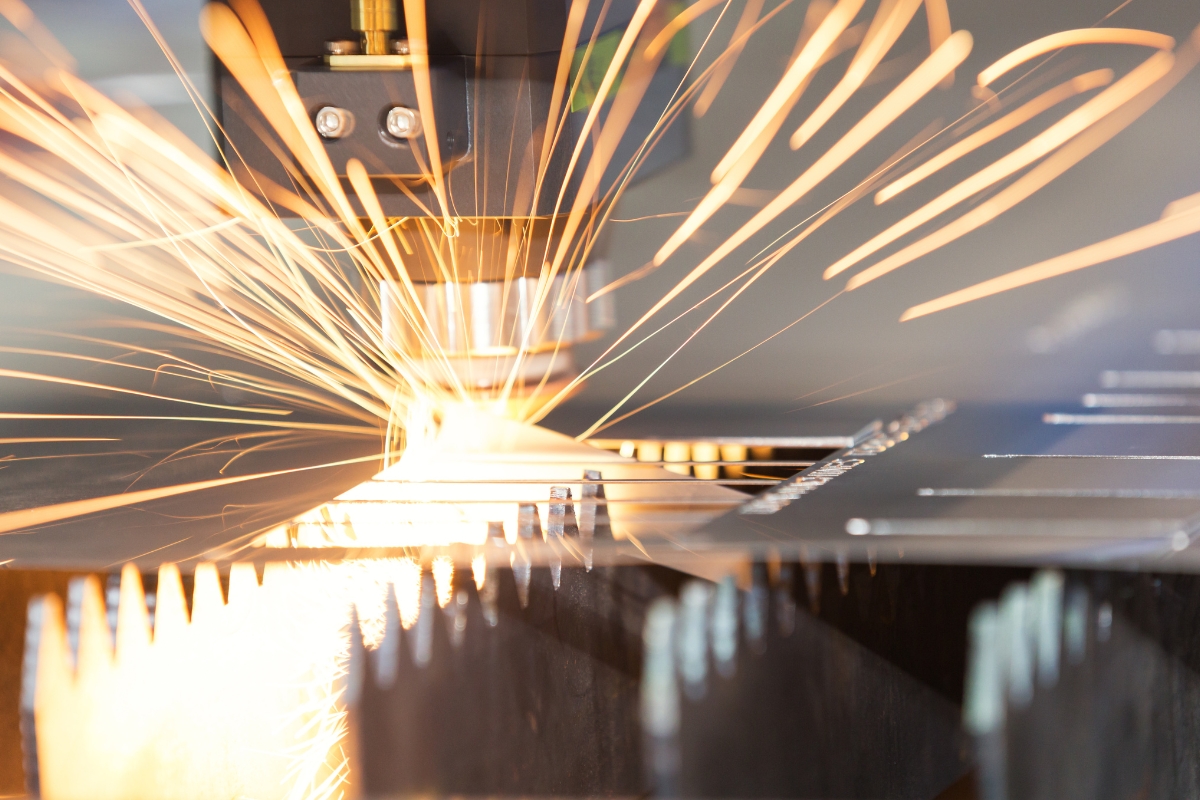

El corte de precisión es una fase crítica en la transformación del metal, especialmente en sectores donde la exactitud milimétrica determina la calidad del producto final. Tanto la velocidad de corte como la temperatura alcanzada durante el proceso influyen directamente en la forma del borde, la aparición de deformaciones, el acabado superficial y la eficiencia productiva. Comprender cómo interactúan estos factores permite optimizar parámetros y obtener piezas de mayor calidad, reduciendo retrabajos y desgaste de maquinaria.

En este artículo analizamos cómo afectan la velocidad y la temperatura en distintos métodos de corte metálico, y cuáles son las mejores prácticas para lograr resultados óptimos.

La velocidad de corte: precisión, control y productividad

La velocidad de corte define la rapidez con la que la máquina avanza sobre el material. Aunque pueda parecer que una mayor velocidad siempre significa más productividad, lo cierto es que un aumento excesivo puede comprometer la precisión.

1. Cortes demasiado rápidos: el riesgo de pérdida de calidad

Cuando la velocidad de corte es demasiado elevada:

- se forman rebabas y bordes irregulares,

- la trayectoria del corte puede desviarse levemente,

- aumenta la probabilidad de que la máquina deje marcas visibles,

- el chorro de plasma o láser no tiene tiempo suficiente para penetrar el material de forma uniforme.

Esto ocurre especialmente en chapas gruesas, donde el calor necesita más tiempo para atravesar toda la sección.

2. Cortes demasiado lentos: mayor deformación y exceso de calor

Cuando el corte avanza demasiado despacio:

- el material absorbe más calor del necesario,

- se amplía la zona afectada térmicamente (ZAT),

- pueden generarse deformaciones o dilataciones,

- aumenta el riesgo de oxidación o quemado del borde.

Un corte lento reduce la productividad y compromete la integridad estructural en ciertas piezas.

3. Encontrar la velocidad óptima

La velocidad ideal depende de:

- el método de corte (plasma, láser, oxicorte, cizalla),

- el espesor del material,

- la calidad y composición del acero,

- el acabado esperado.

Un ajuste adecuado permite mantener bordes limpios, cortes rectos y mínima afectación térmica.

La temperatura en el corte: control del calor para un borde perfecto

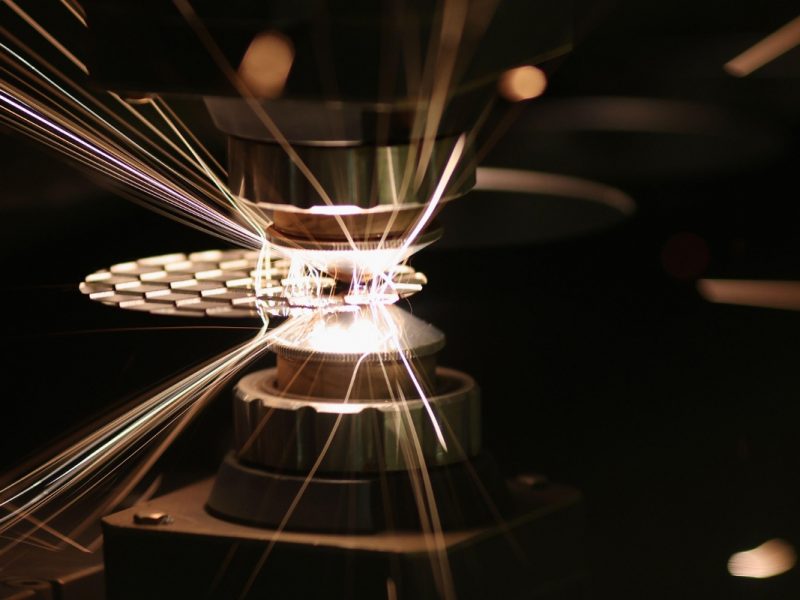

La temperatura es el segundo gran factor que influye en la precisión del corte. En la mayoría de procesos —plasma, láser y oxicorte— el calor es el responsable directo de la separación del material. Sin embargo, un exceso o defecto de calor puede deteriorar el resultado.

1. Temperatura insuficiente: cortes incompletos o imprecisos

Cuando la energía térmica no es suficiente:

- el chorro no atraviesa correctamente la chapa,

- pueden generarse interrupciones visibles en la línea de corte,

- el borde se vuelve más rugoso,

- es necesario repetir el corte, aumentando el desgaste de la máquina.

Este problema es frecuente en aceros de alta aleación que disipan mejor el calor.

2. Temperatura excesiva: deformación y oxidación

Un calor excesivo produce:

- dilataciones y deformaciones locales,

- bordes quemados o con exceso de escoria,

- ampliación de la ZAT, reduciendo la resistencia del material,

- cambios en la estructura metalográfica del acero.

En cortes de precisión, como en piezas para maquinaria o automoción, este efecto puede dejar la pieza fuera de tolerancia.

3. El equilibrio térmico como clave del corte perfecto

Para lograr un resultado óptimo, la máquina debe aportar la energía justa para separar el material sin deteriorarlo. Esto implica ajustar:

- intensidad de corriente (en plasma),

- potencia láser,

- presión y pureza del oxígeno (en oxicorte),

- velocidad de avance coordinada con el calor.

La combinación velocidad-temperatura: el punto crítico del proceso

Velocidad y temperatura no actúan por separado; son variables interdependientes. Un aumento de velocidad exige mayor potencia térmica para mantener la penetración, mientras que una reducción de esta puede permitir bajar la energía aplicada.

¿Qué ocurre cuando ambas están equilibradas?

- el corte es limpio y uniforme,

- se minimiza la ZAT,

- se reduce el desperdicio de material,

- la pieza cumple tolerancias exactas,

- la máquina utiliza menos consumibles y energía,

- mejora la vida útil de boquillas, discos o electrodos.

Este equilibrio es especialmente importante en chapas de acero destinadas a estructuras metálicas, piezas industriales, calderería o componentes de alta precisión.

Conclusión

La precisión en el corte del metal depende en gran medida del control simultáneo de la velocidad y la temperatura. Un ajuste adecuado de estos parámetros permite obtener piezas con bordes limpios, sin deformaciones y dentro de tolerancia. Además, mejora la eficiencia del proceso y prolonga la vida útil de la maquinaria.

Comprender cómo influyen estas dos variables es esencial para cualquier empresa que trabaje con corte de chapa, y marca la diferencia entre un proceso industrial eficiente y uno lleno de retrabajos y costes adicionales.